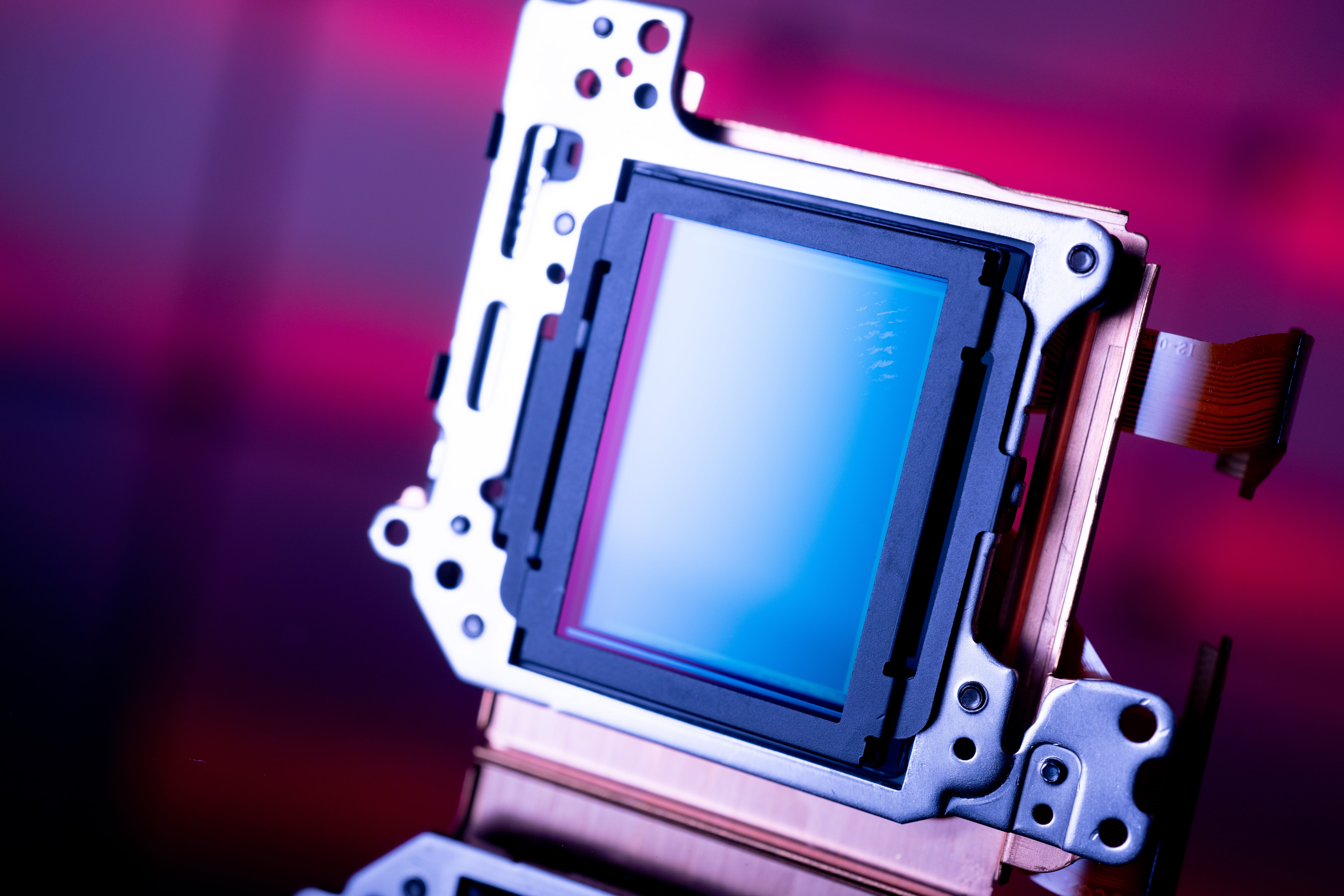

イメージセンサは、現代の自動車業界においてイノベーションを生み出すうえで重要な要素となっています。これらのコンパクトながら強力なコンポーネントは、現代の自動車の目として働き、先進運転支援システム(ADAS)を実現し、安全機能を強化します。しかし、サプライチェーンのグローバル化は自動車メーカーを脆弱にし、イメージセンサの調達に大きな影響を与える可能性があります。気候変動、自然災害、地政学的な変化、世界的な健康危機といった障害は常に存在し、性質上予測が困難です。そのため、現代の自動車製造では、弾力性のあるイメージセンサのサプライチェーンを確立することが不可欠です。

世界情勢を理解する

自動車メーカーは、競争力を維持するために、イメージセンサのような重要部品の信頼できるサプライチェーンを確保する必要があります。ただし、大量の部品調達を管理するには、以下のような困難が伴います。

- 自然災害:洪水、火災、地震などの気候変動や自然災害は、生産施設と配送ルートの両方に混乱を与える可能性があります。

- 世界的な不安定性:政情不安、紛争、貿易政策の頻繁な変更を特徴とする 地政学的状況の変化は、製造業と貿易ルートの両方に脅威をもたらします。2024年3月、紅海地域での攻撃により、コンテナ輸送コストはコンテナ1個あたり750ドルから6,800ドルに急騰しました[1]。

- パンデミック:パンデミックは、労働力不足、原料輸送の途絶、生産能力の低下を引き起こす可能性があります。また、国境規制の導入を招き、それが製品の輸入を妨げる可能性もあります。

レジリエンス(回復力)を備えたイメージセンサのサプライチェーンを維持することは、自動車メーカーにとって最も重要です。このような特殊なコンポーネントを製造できるファウンドリは限られているため、イメージセンサのサプライチェーンに混乱が生じると、標準的な半導体サプライチェーンに比べ、はるかに広範囲かつ長期的な影響が及ぶ可能性があります。

適切なサプライヤの選択

サプライヤは、競争力を維持し、自動車市場の需要の高まりに応えるべく、信頼できるサプライチェーンを確保しなければなりません。自動車メーカーは、サプライチェーンのレジリエンスを確保するために、サプライヤの生産モデルを慎重に検討する必要があります。

社内製造モデルは、サプライヤが原材料の調達からイメージセンサの製造に至るまで、製造プロセス全体を管理する統合的なアプローチを採用しています。これにより、生産プロセスに対する高度な制御が可能になりますが、単一障害点のリスクが生じます。

また、研究開発(R&D)に重点を置き、実際の製造を外部パートナーに任せているサプライヤもいます。この外部製造モデルは、メーカーがさまざまな企業の独自の能力を活用できるため、柔軟性と拡張性が向上しますが、品質管理に課題が生じ、外部パートナーへの依存が生じます。

これに代わる最も効率的な方法は、内製と外製の利点を活用するハイブリッドモデルです。このタイプのサプライヤは、製造において社内生産と外部委託を組み合わせています。デュアル機能アプローチは、制御と柔軟性の間で妥協点を提供し、中断発生時の多様な回復オプションと併せて、最高レベルの供給保証とレジリエンスを実現します。

オンセミのハイブリッド製造アプローチ

イメージセンサのトップメーカーであるオンセミは、米国で唯一、連邦政府の認定を受けた安全なCMOSイメージセンサ施設を保有しています。オンセミはまた、自社の能力とグローバル生産ネットワークにおける信頼できる外部パートナーシップを組み合わせたハイブリッド製造アプローチを採用して自動車業界の需要に応え、イメージセンサの安定した供給を実現しています。

イメージセンサの生産は、ニューヨーク州イーストフィッシュキルにあるオンセミのウエハー製造工場で開始されます(図2)。この300mm向けの製造施設は、あらゆる生産レベルでの精密な組み立てを行うために特別に設計されています。需要の増加に対応するために、オンセミはイーストフィッシュキル工場の生産能力を継続的に拡大するとともに、12インチ・ウエハーによって全体的な生産能力を増強しています。

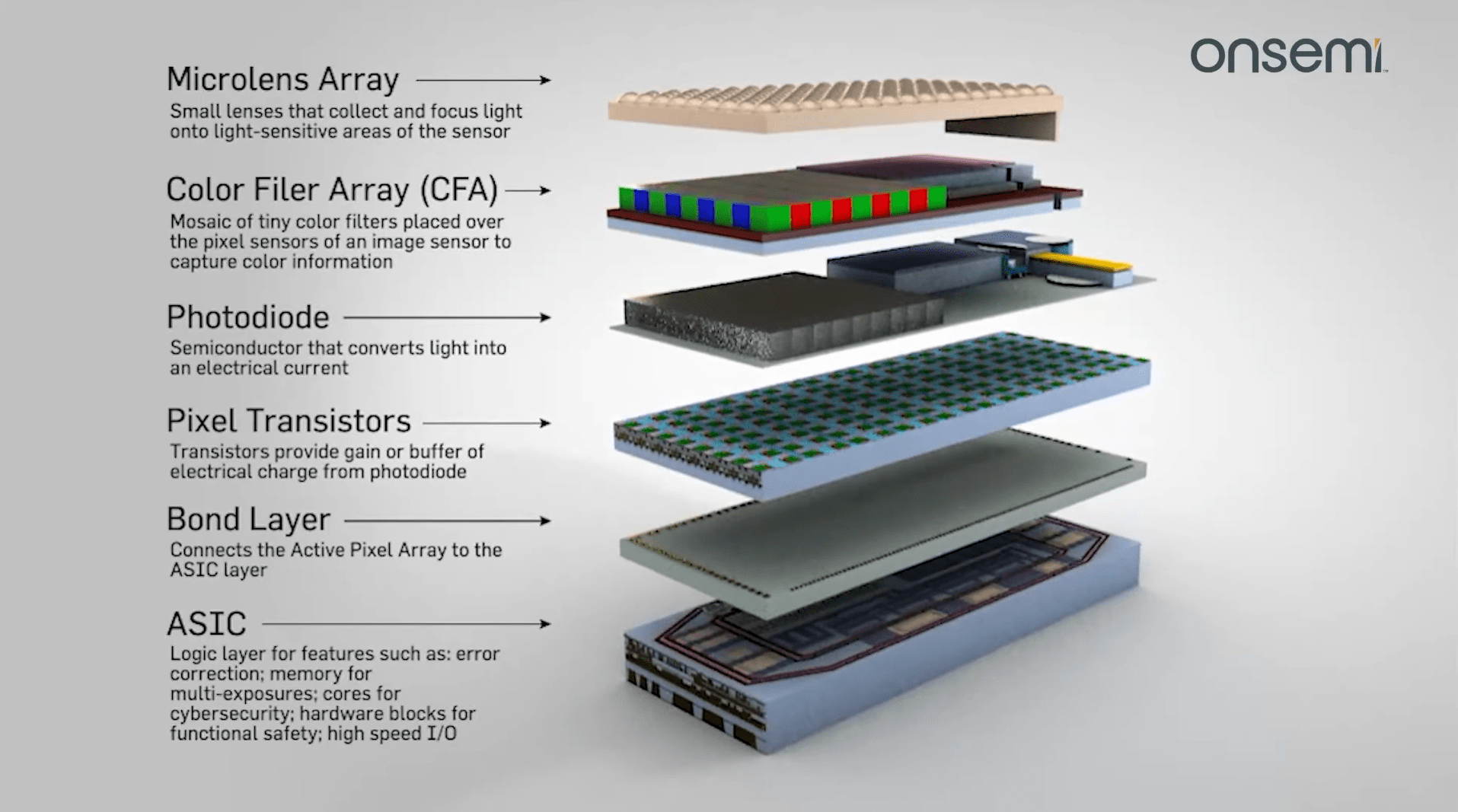

CFAとマイクロレンズ

オンセミは、カラーフィルタアレイ(CFA)とマイクロレンズの製造において二重の能力を持ち、米国とマレーシアの両国で施設を運営しています。CFAとマイクロレンズの製造拠点が2か所あることで戦略的な利点が生まれ、生産リスクを軽減しながら柔軟性を向上させることができます。

プローブと組み立て

ウエハープローブプロセス用のデュアルソースオプションも提供しています。オンセミのウエハープローブステージは、特に車載グレードの能力に重点を置き、厳格な品質基準とテストプロトコルを統合しています。

組み立て工程は、マレーシアにあるクラス10(最も厳しい清浄度基準の一つ)のクリーンルーム施設内で行われます。

最終テスト

オンセミは、品質保証を徹底するために、最終テスト段階ですべての完成部品に対して徹底的なテストを実施し、イメージセンサ製品が自動車市場に投入される前に厳しい車載品質規格を満たすことを保証しています。

継続的な研究開発と外部との関係

オンセミのハイブリッド製造戦略の核心は、社内の研究開発に重点を置いていることです。こうしたイノベーションへの取り組みにより、当社は技術革新の最前線に留まり、お客様の設計や要件に合わせた最先端のソリューションを提供することができます。これは戦略的な外部関係と並行して行われ、継続的な協業により、多様なテクノロジーへのアクセスが改善され、イノベーションと探求の文化が育まれます。

今後の展望

自動車メーカーがイメージセンサ調達の複雑さを乗り越えていく中で、オンセミのハイブリッド製造モデルは堅牢なソリューションとして登場しています。プロセスの各段階を注意深く管理することで、当社は効率を最大化して、現在および将来の自動車需要に対応できる信頼性と俊敏性を備えたサプライチェーンを保証する高品質生産を実現しています。グローバルな分散生産と主要な外部パートナーシップにより、イノベーションとサプライチェーンの弾力性が強化されます。

革新的アプローチと戦略的パートナーシップを採用することで、自動車メーカーはオンセミのようなサプライヤとともにリスクを軽減し、将来の車両のためのイメージセンサの安定供給を保証することができます。